Microsoft Word - A não linearidade em controle de processo industrial

Scene 1 (0s)

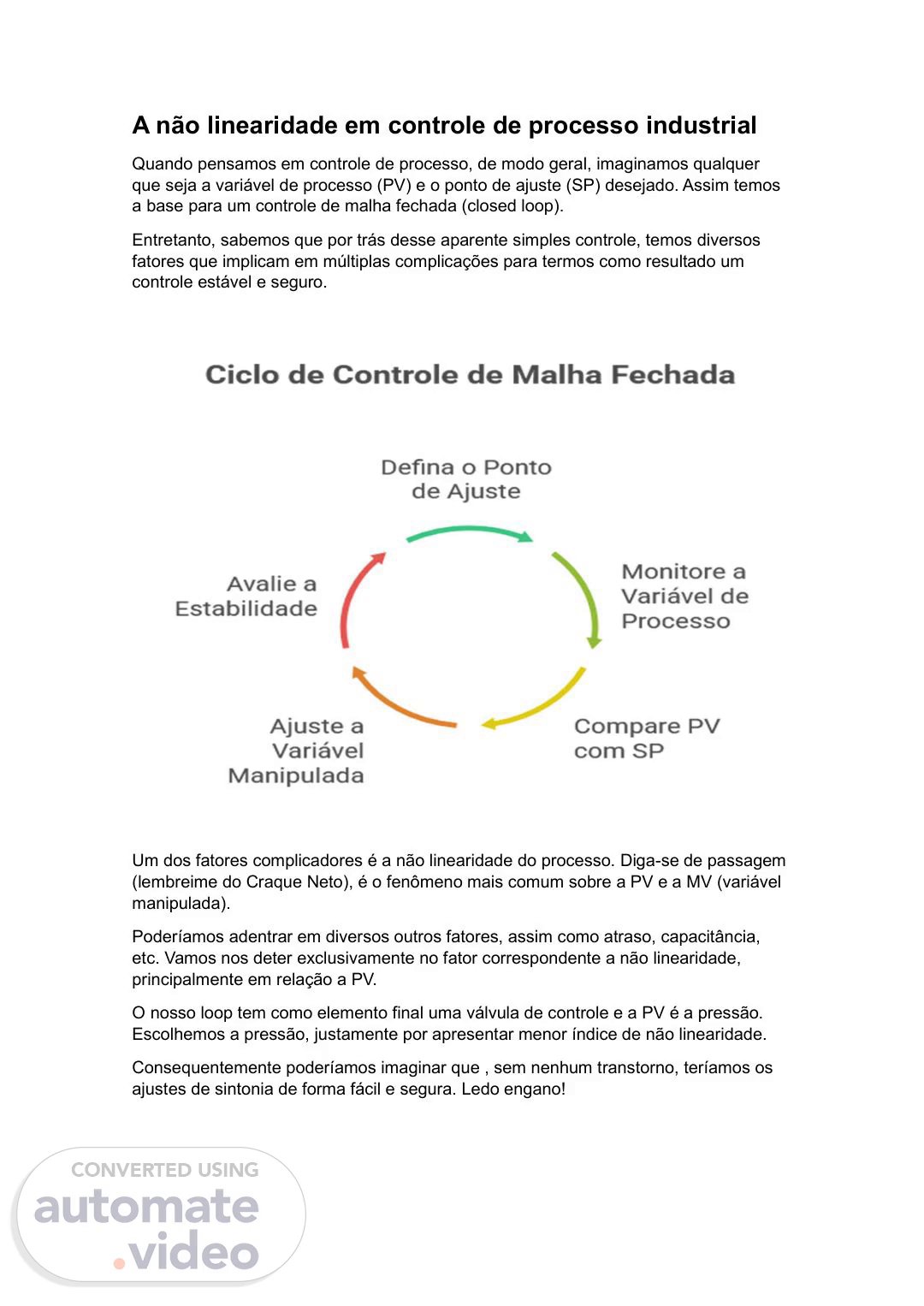

A não linearidade em controle de processo industrial Quando pensamos em controle de processo, de modo geral, imaginamos qualquer que seja a variável de processo (PV) e o ponto de ajuste (SP) desejado. Assim temos a base para um controle de malha fechada (closed loop). Entretanto, sabemos que por trás desse aparente simples controle, temos diversos fatores que implicam em múltiplas complicações para termos como resultado um controle estável e seguro. Um dos fatores complicadores é a não linearidade do processo. Diga-se de passagem (lembreime do Craque Neto), é o fenômeno mais comum sobre a PV e a MV (variável manipulada). Poderíamos adentrar em diversos outros fatores, assim como atraso, capacitância, etc. Vamos nos deter exclusivamente no fator correspondente a não linearidade, principalmente em relação a PV. O nosso loop tem como elemento final uma válvula de controle e a PV é a pressão. Escolhemos a pressão, justamente por apresentar menor índice de não linearidade. Consequentemente poderíamos imaginar que , sem nenhum transtorno, teríamos os ajustes de sintonia de forma fácil e segura. Ledo engano!.

Scene 2 (40s)

Há a possibilidade de linearizar um controle através do deslocamento da haste da válvula, em concordância com o perfil de variação da PV, V, mas essa pratica não é recomendada por gerar vários transtornos operacionais, mais devido a manipulação com operadores de processo, exclusivamente por estar além de suas especialidades. Atualmente, a N-1882F no item 9.66, evidencia a possibilidade em adequar o deslocamento da haste da válvula via programação no posicionador. Em revisões anteriores, a recomendação era não aplicar essa alternativa. É uma grade facilidade, mas não sou adepto dessa prática devido os possíveis transtornos operacionais, comentados anteriormente..

Scene 3 (1m 7s)

Temos como alternativa mais comum, a disponibilidade de perfis dos internos das válvulas, no caso, válvulas do tipo globo, designe usualmente utilizado. Como se processa esse perfil de controle: Imaginemos um processo com ganho decrescente e uma MV (abertura da válvula), com ganho crescente. Dessa forma, dá para imaginarmos que a resultante tende a um perfil de controle bem próximo de uma curva linear. O ideal para controle de processo. Linearizando controle através do perfil do plug Infelizmente, nem sempre esse recurso consegue atender os requisitos. Assim sendo, é muito comum a operação efetuar vários e constantes questionamentos. Vamos a alguns dos exemplos: Processo em plena carga, a operação considera que a resposta do controlador em relação ao processo está muito lenta, permitindo uma certa variação da PV. A nota de serviço é aberta, solicitando ajuste de sintonia. A resposta será, como consequência, no mínimo o aumento de ganho no controlador..

Scene 4 (1m 44s)

Beleza! Será mesmo? A unidade entrou em trip, a produção foi quase a zero. O que irá acontecer com a disponibilidade energética do processo? Na grande maioria dos processos, esta irá aumentar. Obviamente que a PV em questão, se em automático, irá entrar em oscilação ou, no mínimo, deixar o controle muito nervoso e, com certeza , a operação não irá estar sujeita à essa situação. Uma nova ordem de serviço e aberta, mas agora para que o ganho do controlador seja reduzido. Sem dúvida alguma o ideal seria que os loops de controles fossem personalizados. Assim teríamos plugs com perfis de controle específico para cada PV e assim, uma Nota: resposta no controle com a mesma eficiência, independente da disponibilidade energética do processo. O ganho aplicado no controlador para atender em baixa capacidade, seria o mesmo para alta capacidade..

Scene 5 (2m 18s)

Maravilha! Inclusive, com o avanço da automação, podemos incrementar ao loop o que denominamos ganho adaptativo. Acredito que haja muitas restrições a esse método. Este comentário todo é justamente para virmos estudar um caso real. Enfrentamos esta não conformidade no startup de uma unidade de produção , no loop de controle de pressão do reator. Não somente por ser um segmento do processo bastante complexo, há grande variação de viscosidade, quando do início até a plena e completa reação. Inclusive devido à baixa concentração da solução química a ser produzida. Inicialmente o volume maior é de água. Mais não ficava por aí. As fontes alimentadoras do reator (a produção final muitíssima alta), eram problemáticas devido as oscilações produzidas nas correntes alimentadoras do reator e, como consequência, oscilações indesejadas na pressão do próprio reator. Só para lembrar que isso se manifestava no início da reação. Neste processo, estava claro que havia um alto grau de não linearidade no processo. Poderíamos até pensar na rangeabilidade da válvula. Que no caso, usaríamos duas.

Scene 6 (2m 59s)

válvulas em split range. Entretanto, essa alternativa estaria inviável devido as condições de processo. O que ocorria: No início da reação (partida da unidade), os critérios operacionais não permitiam partir em manual. Tudo isso devido a criticidade do processo. Assim sendo, quando a variação de pressão extrapolava as condições operacionais, o processo entrava em trip . Principalmente devido a interferência do processo que antecede o reator e o subsequente que são muitíssimos sensível às bruscas variações de fluxo, consequência do gradiente da solução liberada pela válvula de controle de pressão do reator. r. O que precisávamos era isolar as bruscas variações no reator devido a variação nos alimentadores. Em baixíssima produção, essas variações não colocam em risco a integridade do reator, r, mas é fator preponderante em relação às bombas de alimentação. Por segurança dessas bombas, há a proteção por baixo fluxo, FSL (flow switch low), responsável por tripar as bombas por baixa vazão. Após análise do processo e comportamento do perfil de controle, concluímos que a variação do ganho de processo ia muito mais além que a correção do perfil dos internos padrão de válvulas de controle. Operacionalmente, teríamos de reduzir exageradamente o ganho do controle para, logo a seguir, elevá-lo às condições normais de operação. Obviamente que essa prática não seria viável..

Scene 7 (3m 49s)

Vale salientar que em um startup, onde todos os interessados desejam o sucesso imediato, não há tempo para a instalação de dispositivos para obter as informações necessárias para subsidiar informações necessárias a execução teórica do problema. Não tínhamos saída, precisávamos ser rápidos e eficientes. A expertise falou mais rápido. Ao analisarmos as variáveis de processo e as variáveis manipulada, observamos que, o processo requeria uma maior rangeabilidade no controle, não devido a capacidade final, mas exclusivamente no início do processo..

Scene 8 (4m 11s)

Concluímos que, considerando ser um processo de alta pressão e a classe de vedação da válvula de VI, concluímos que se baixássemos a classe para II, alcançaríamos o pulo do gato. A resposta foi personalizarmos um perfil de controle que viesse atender às necessidades do processo. Nossa curva ficou à semelhança da apresentada na ilustração abaixo. Curva de controle personalizado construtivamente, apresentaremos no vídeo a seguir. Simplesmente não foi nada fácil. O que praticamos foi que , considerando ser um reator de alta pressão, optamos por manter o perfil de controle da válvula nos seus primeiros 5mm , com diâmetro constante e, após transcorrer esse intervalo, passamos ao segmento com perfil igual percentagem (=percentagem). A vazão aumentava com a abertura da válvula unicamente pela redução do comprimento da intercessão do diâmetro constante sobre a sede . O resulta é que até o momento esse controle opera plenamente, atendendo os requisitos do processo e segurança operacional. Ilustração do reator em análise.