Scene 1 (0s)

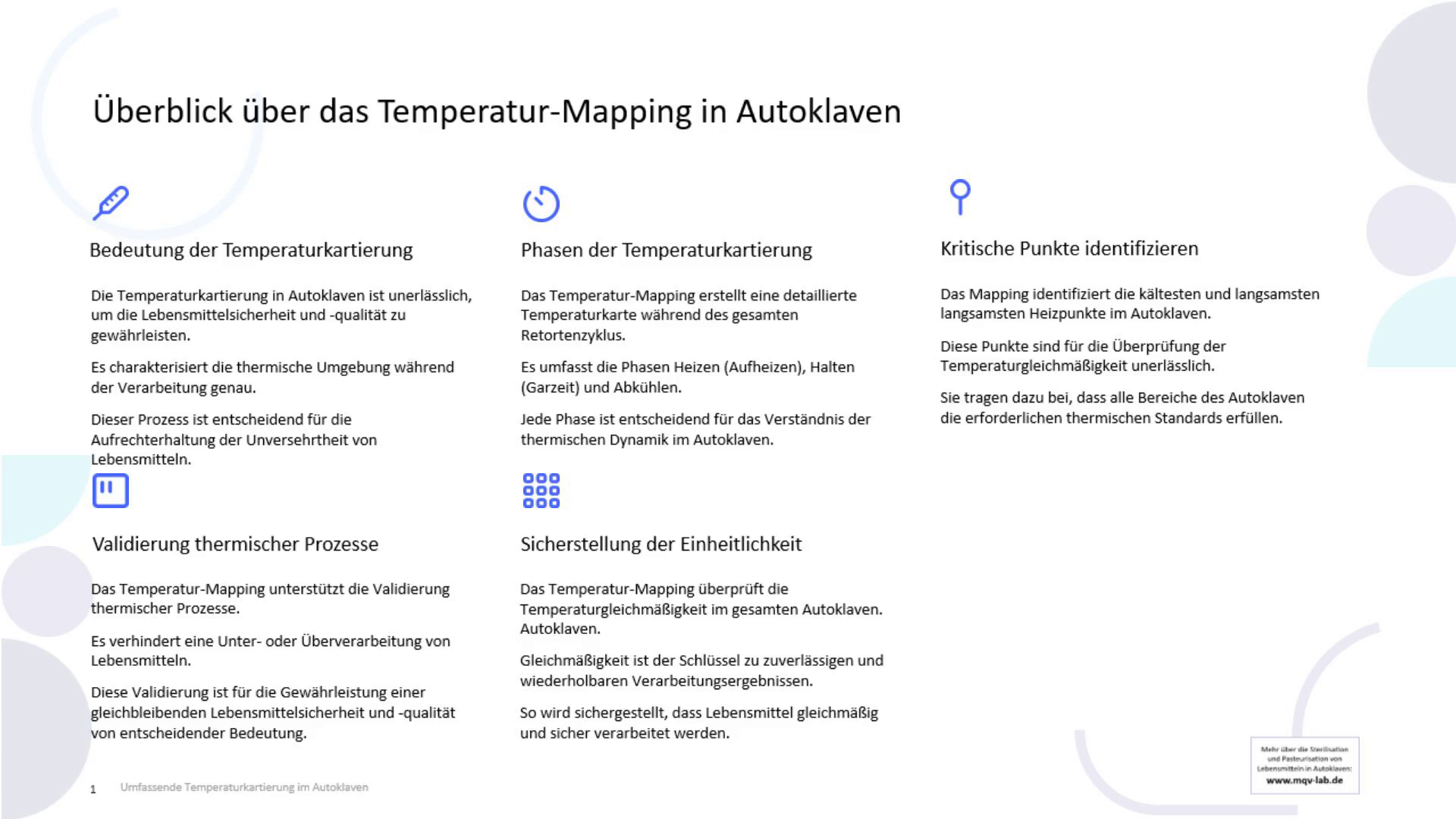

[Audio] Die Temperaturkartierung in Autoklaven ist ein entscheidender Schritt, um sowohl die Lebensmittelsicherheit als auch die Produktqualität zu gewährleisten. Es ermöglicht eine genaue Charakterisierung der thermischen Umgebung während des gesamten Verarbeitungszyklus, die für die Aufrechterhaltung der Integrität der zu sterilisierenden Lebensmittel unerlässlich ist. Dabei wird eine detaillierte Temperaturkarte erstellt, die alle Phasen des Retortenzyklus abdeckt: Aufheiz- oder Auffrischungszeit, Warmhalte- oder Garzeit und Abkühlung. Jede dieser Phasen spielt eine wichtige Rolle für das Verständnis, wie die Wärme im Autoklaven verteilt und aufrechterhalten wird. Eines der wichtigsten Ergebnisse der Temperaturkartierung ist die Identifizierung der kältesten und langsamsten Heizpunkte im Autoklaven. Diese kritischen Punkte sind wichtig, um sicherzustellen, dass eine gleichmäßige Temperatur in der gesamten Kammer erreicht wird, um sicherzustellen, dass kein Bereich unterbearbeitet wird. Das Temperatur-Mapping unterstützt auch die Validierung thermischer Prozesse. Durch die Bestätigung, dass der Autoklav innerhalb der erforderlichen Parameter arbeitet, trägt er dazu bei, sowohl eine Unter- als auch eine Überverarbeitung zu verhindern, die die Lebensmittelsicherheit oder -qualität beeinträchtigen könnte. Schließlich ist die Sicherstellung der Temperaturgleichmäßigkeit von grundlegender Bedeutung für zuverlässige und wiederholbare Verarbeitungsergebnisse. Eine gleichmäßige Wärmeverteilung garantiert, dass alle Lebensmittel gleichmäßig und sicher verarbeitet werden und den gesetzlichen Standards und Verbrauchererwartungen entsprechen..

Scene 2 (1m 39s)

[Audio] Bevor mit dem thermischen Mapping im Autoklaven begonnen wird, ist es wichtig, das Überdruckprofil zu ermitteln. Dieses Profil steuert die Druckrampen sowohl während der Heiz- als auch während der Abkühlphase, wodurch eine Ausdehnung der Packung während der Erwärmung verhindert wird. Eine ordnungsgemäße Druckregelung ist von entscheidender Bedeutung, da sie die Produktqualität schützt und die Zuverlässigkeit des Prozesses gewährleistet. Die Ausdehnung der Packung während des Erhitzens kann die Wärmeweglänge erhöhen, was möglicherweise zu einer Unterverarbeitung des Produkts führt. Durch die Festlegung und Befolgung des richtigen Druckprofils können wir dieses Risiko mindern und eine konsistente Verarbeitung aufrechterhalten. In ähnlicher Weise kann ein Zusammenbruch der Packung während des Kühlens die Siegelintegrität des Produkts beeinträchtigen, was zu Leckagen oder Verunreinigungen führen kann. Das Druckprofil ist so konzipiert, dass diese Probleme durch sorgfältiges Management von Druckänderungen vermieden werden. Insgesamt ist die Aufrechterhaltung einer ordnungsgemäßen Druckregelung durch das festgelegte Druckprofil von entscheidender Bedeutung, um sowohl die Produktqualität als auch die Prozesssicherheit zu gewährleisten. Dies wird durch ein sorgfältiges Management der Druckrampen über den gesamten thermischen Zyklus erreicht..

Scene 3 (2m 58s)

[Audio] Diese Folie unterstreicht die entscheidende Bedeutung der Überdruckrampensteuerung während der Abkühlphase bei der Retortenverarbeitung. Der Beginn der Kühlung, sei es mit Dampf, Dampf-Luft, Wasserdusche oder Dampf-Wasser-Sprühretorten, ist der wichtigste Punkt für die Bewältigung der Überdruckrampe. Wenn kaltes Medium in die Retorte eintritt, führt dies zu einem schnellen Zusammenbruch des Drucks, der durch überhitzten Dampf oder Wasser ausgeübt wird. Um diesem Druckabfall entgegenzuwirken und das Gleichgewicht zu halten, ist eine schnelle Lufteinblasung unerlässlich. Wenn der Druck während der Kühlung nicht richtig ausbalanciert wird, kann dies zu schwerwiegenden Folgen wie dem Aufblasen der Packung oder sogar zu einem katastrophalen Ausfall führen. Auf der anderen Seite besteht bei einer Überkompensation der Druckregelung die Gefahr, dass die Packungen zerquetscht werden, was zu Leckagen und sichtbaren Defekten führen kann. Daher ist ein präzises Druckmanagement unerlässlich. Die Lufteinblasung spielt dabei eine Schlüsselrolle, indem sie den schnellen Druckabfall durch die kalten Medien ausgleicht. Es trägt dazu bei, das Druckgleichgewicht in der Retorte aufrechtzuerhalten, Schäden zu vermeiden und die Integrität der Packungen zu erhalten. Zusammenfassend lässt sich sagen, dass eine unsachgemäße Druckregelung während der Kühlung erhebliche Risiken birgt, darunter Aufblasen der Packung, Quetschen, Leckagen und optische Defekte. Die Aufrechterhaltung einer genauen und rechtzeitigen Druckregelung ist unerlässlich, um die Produktqualität und -sicherheit während des gesamten Kühlprozesses zu gewährleisten..

Scene 4 (4m 37s)

[Audio] Es gibt verschiedene Methoden, um das Überdruckprofil während der Retortenzyklen zu bestimmen. Erstens können Drucklogger in Packungen versiegelt werden, um den Innendruck während des gesamten Zyklus aufzuzeichnen. Diese Geräte liefern jedoch erst nach Abschluss des Zyklus und der Entnahme der Packungen, so dass Anpassungen in Echtzeit nicht möglich sind. Zweitens können theoretische Berechnungen mit Mollier-Kurven Druckprofile über verschiedene Temperaturbereiche hinweg approximieren. Diese Berechnungen bieten zwar ein grundlegendes Verständnis, müssen aber mit praktischen Methoden bestätigt werden, da sie allein nicht ausreichen. Drittens messen mit Sensoren ausgestattete Ablenkvorrichtungen die Ausdehnung und Kontraktion von Packungen in Echtzeit. Dies ermöglicht eine dynamische Abstimmung und eine präzise Steuerung des Überdruckprofils während des Zyklus. Bei der manuellen Einstellung schließlich beobachtet der Bediener die Durchbiegung der Packung visuell durch das Retortenfenster und nimmt Anpassungen auf der Grundlage dessen vor, was er sieht. Diese Methode hängt stark vom menschlichen Urteilsvermögen und der visuellen Beurteilung ab. Jede Methode hat ihre Vor- und Nachteile, und oft wird eine Kombination verwendet, um eine genaue Kontrolle des Überdruckprofils zu gewährleisten..

Scene 5 (5m 56s)

[Audio] Bei der Planung von Studien mit Überdruck ist es wichtig, mehrere Schlüsselfaktoren zu berücksichtigen, um erfolgreiche Ergebnisse zu gewährleisten. Zunächst muss die Variabilität des Freiraums über verschiedene Packungsformulierungen hinweg sorgfältig bewertet werden. Schwankungen des freien Raums können den Druckrampenprozess stark beeinflussen, so dass das Verständnis dieses Bereichs dazu beiträgt, die Konsistenz während der Versuche zu wahren. Als nächstes ist die Verwaltung des Temperaturprofils von entscheidender Bedeutung. Sie müssen den Bereich der Fülltemperaturen innerhalb einer Retortenladung berücksichtigen und das Profil so gestalten, dass es die heißesten Packungen aufnehmen kann, ohne die kälteren Packungen zu beschädigen. Dieses Gleichgewicht ist für den Erhalt der Produktqualität von entscheidender Bedeutung. Darüber hinaus sollten die Bedingungen des Packungsverschlusses wie Dampfinjektion, Dampfstromschluss und Vakuumverschluss gründlich bewertet werden. Diese Methoden tragen dazu bei, den freien Raum zu reduzieren und die Druckregelung zu vereinfachen, was für den Versuchserfolg unerlässlich ist. Behandeln Sie diese Schließungsbedingungen schließlich als betriebliche Voraussetzungen oder kritische Kontrollpunkte. Eine angemessene Kontrolle und Überwachung dieser Faktoren ist notwendig, um die Sicherheit und Konsistenz während der gesamten Studie zu gewährleisten. Wird dies übersehen, kann dies zum Scheitern von Versuchen führen oder Sicherheitsrisiken bergen..

Scene 6 (7m 26s)

[Audio] Bei der Auswahl der Packungstypen und der Retortenlademuster ist es wichtig, die Temperaturverteilung für jede Packungsgröße und Beladungskonfiguration zu bewerten. Diese Bewertung sollte über einen längeren Zeitraum durchgeführt werden, um sicherzustellen, dass der thermische Prozess sowohl effektiv als auch zuverlässig ist. Konzentrieren Sie sich bei der ersten Kartierung auf die Identifizierung der Worst-Case-Packungsgröße und -ausrichtung. Dies ist ein kritischer Schritt, da er den thermischen Prozess herausfordert und dazu beiträgt, potenzielle Schwachstellen im System aufzudecken. Es ist auch wichtig, die Art der Produktverpackung im Voraus zu besprechen. Auf diese Weise wird sichergestellt, dass die Kartierungsergebnisse die tatsächlichen Bedingungen genau wiedergeben, was zur Gesamtzuverlässigkeit des thermischen Prozesses beiträgt. Ebenso sollten die Lademuster von Retorten besprochen werden, bevor der Mapping-Prozess gestartet wird. Diese Vorbereitung trägt dazu bei, dass die Kartierungsergebnisse zuverlässig sind, und unterstützt das Erreichen eines konsistenten und effektiven thermischen Prozesses..

Scene 7 (8m 36s)

[Audio] Wenn es um Packungsgröße und -abmessungen geht, ist es wichtig zu verstehen, dass diese Faktoren der Schlüssel zur Verarbeitungseffizienz sind. Sie bestimmen, wie die Produkte in den Trays und Kisten angeordnet sind, und genaue Spezifikationen helfen uns, den verfügbaren Retortenraum optimal zu nutzen. Dabei spielt die Ausrichtung der Packungen während der Verarbeitung – ob vertikal oder horizontal – eine wichtige Rolle. Diese Wahl wirkt sich darauf aus, wie gleichmäßig das Produkt erwärmt und abkühlt, daher ist die Wahl der richtigen Ausrichtung unerlässlich, um eine gleichmäßige Temperaturverteilung in der gesamten Packung zu gewährleisten. Das Laden der Konfiguration ist ein weiterer kritischer Aspekt. Optionen wie geschichtete, verschachtelte oder versetzte Anordnungen wirken sich sowohl auf die Stabilität der Ladung als auch auf die Effektivität der Wärmeübertragung während der Verarbeitung aus. Die Wahl der richtigen Konfiguration trägt zur Wahrung der Produktintegrität bei. Auch die Details der Kapazität und der Schichtung müssen klar definiert sein. Dazu gehören die maximale Anzahl von Packungen pro Schicht, die Anzahl der Lagen pro Kiste und die Anzahl der Kisten, die in eine Retorte passen. Diese Parameter beeinflussen den Gesamtdurchsatz und die Effizienz, und klare Richtlinien helfen, Überlastungen zu vermeiden und gleichzeitig eine einheitliche Verarbeitung zu gewährleisten. Schließlich beeinflusst das Design von Wannen und Kisten, einschließlich Abständen und Lochkonfigurationen, den Fluss von Heiz- und Kühlmedien. Besonders wichtig ist der prozentuale Öffnungsgrad, da er beeinflusst, wie gut die Temperatur verteilt ist. Das richtige Design ist hier entscheidend, um konsistente und gleichmäßige Verarbeitungsergebnisse zu erzielen..

Scene 8 (10m 27s)

[Audio] Bei der Durchführung eines thermischen Mappings ist es wichtig, die Packungsmaterialien, -formate und -abmessungen genau anzugeben. Diese Details sind wichtig, da sie beeinflussen, wie die Wärme während der Verarbeitung mit dem Produkt interagiert. Durch die Bereitstellung präziser Spezifikationen wird sichergestellt, dass die Ergebnisse des thermischen Mappings die tatsächlichen Produktionsbedingungen wirklich widerspiegeln. Darüber hinaus muss das Gesamtgewicht des Produkts, das in die Retorte geladen wird, eindeutig angegeben werden. Diese Informationen ermöglichen es uns, die Lastdichte zu beurteilen, die sich erheblich auf die Temperaturverteilung innerhalb der Retorte auswirkt. Das Verständnis der Lastdichte ist entscheidend für die korrekte Interpretation der thermischen Kartierungsdaten. Schließlich spielen die Eigenschaften der Packung selbst eine entscheidende Rolle bei der Temperaturverteilung im Produkt. Die genaue Erfassung dieser Packungseigenschaften trägt dazu bei, dass das thermische Mapping eng mit realen Produktionsszenarien übereinstimmt, was zu einer effektiveren und zuverlässigeren thermischen Prozessvalidierung führt..

Scene 9 (11m 37s)

[Audio] Bei der thermischen Kartierung wird die kleinste Gehäusegröße gewählt, da sie die höchste Lastdichte erzeugt, was die größte Herausforderung für den thermischen Prozess darstellt. Dadurch wird sichergestellt, dass das Mapping die anspruchsvollsten Bedingungen erfasst. Für die thermische Kartierung wurden Produkte mit den höchsten Wärmeabsorptionsraten ausgewählt. Bei konvektionsbeheizten Produkten wird Wasser oder das am schnellsten erwärmende Produkt verwendet, während bei konduktionsbeheizten Produkten entweder das tatsächliche Produkt oder ein Material verwendet wird, das seine thermischen Eigenschaften simuliert. Diese sorgfältige Auswahl von Produkten und Materialien stellt sicher, dass der thermische Mapping-Prozess die härtesten Bedingungen, denen der Prozess ausgesetzt ist, genau widerspiegelt. Die Verwendung von produktsimulierenden Materialien für konduktionsbeheizte Produkte hilft bei der effektiven Bewertung des thermischen Prozesses, indem sie das thermische Verhalten des realen Produkts nachahmt..

Scene 10 (12m 38s)

[Audio] Bei der Durchführung von Autoklaven-Temperaturmappings ist es wichtig, dass das beteiligte Personal über allgemeine Erfahrung in der Durchführung von Messungen und der Analyse von Daten verfügt. Dieses Fachwissen ist entscheidend, um sicherzustellen, dass die gesammelten Daten zuverlässig sind und dass die Interpretation dieser Daten zu validen Schlussfolgerungen für die Prozessvalidierung führt. Darüber hinaus müssen Einzelpersonen über ein solides Verständnis des Autoklavenbaus verfügen. Dieses Wissen ist für die Durchführung einer effektiven Temperaturkartierung unerlässlich und trägt dazu bei, die Zuverlässigkeit des gesamten Kartierungsprozesses zu gewährleisten. Schließlich ist ein gutes Verständnis der Prozesse der thermischen Konservierung von Lebensmitteln erforderlich. Dieses Wissen unterstützt die Validierung thermischer Prozesse und spielt eine Schlüsselrolle bei der Gewährleistung der Sicherheit und Qualität der zu verarbeitenden Lebensmittel..

Scene 11 (13m 35s)

[Audio] In dieser Folie konzentrieren wir uns auf die Ziele von Temperaturverteilungsversuchen während des Retortenprozesses. Zunächst wollen wir eine detaillierte Temperaturkarte während der Heiz-, Warmhalte- und Kühlphase erstellen. Diese Abbildung ist wichtig, um zu verstehen, wie sich die Retorte in jeder Phase thermisch verhält, um sicherzustellen, dass der Prozess konsistent bleibt und alle Sicherheitsstandards erfüllt. Als nächstes identifizieren wir die kältesten und langsamsten Heizpunkte innerhalb der Retorte. Die Identifizierung dieser kritischen Bereiche ist von entscheidender Bedeutung, um sicherzustellen, dass jeder Teil des Produkts die erforderliche Temperatur erreicht, was die Wirksamkeit des thermischen Prozesses bestätigt. Wir vergleichen auch die Leistung mehrerer Retortengefäße. Durch die Auswahl der leistungsstärksten Retorte für Wärmedurchdringungsstudien stellen wir sicher, dass die anspruchsvollsten Bedingungen erfüllt werden, was zur Optimierung des thermischen Prozesses für alle Einheiten beiträgt. Schließlich bewerten wir die Auswirkungen des Spitzendampfbedarfs auf die Heizleistung. Das Verständnis dieser betrieblichen Einschränkungen ermöglicht es uns, potenzielle Systemeinschränkungen zu identifizieren, die sich auf die Produktsicherheit auswirken könnten, und unterstützt die Entwicklung von Strategien zur Minderung dieser Probleme..

Scene 12 (14m 57s)

[Audio] Die Temperaturkartierung in Retorten wird durch den Einsatz von permanenten Sensoren erreicht, die im Inneren der Retorte installiert sind. Diese Sensoren überwachen kontinuierlich die Temperaturverteilung während des gesamten Prozesses und liefern Daten darüber. Diese kontinuierlichen Daten sind unerlässlich, um den thermischen Prozess zu validieren und die Sicherheit des Produkts zu gewährleisten. Neben permanenten Sensoren kommen temporäre Sonden wie Temperaturlogger oder Thermoelemente für eine detailliertere Analyse zum Einsatz. Diese Sonden werden strategisch um und in den Produktpackungen platziert, um eventuell vorhandene Cold Spots zu identifizieren. Dies hilft dabei, eine umfassende Temperaturkartierung zu erreichen. Durch die Kombination von Daten sowohl von permanenten Sensoren als auch von temporären Sonden erhalten wir detaillierte Einblicke in die Temperaturverteilung. Dieser kombinierte Ansatz validiert den thermischen Prozess effektiv und stellt sicher, dass alle kalten Stellen identifiziert werden, was eine Prozessoptimierung und eine verbesserte Produktsicherheit ermöglicht..

Scene 13 (16m 5s)

[Audio] Beim Platzieren von Sensoren in jedem Korb ist es wichtig, mindestens fünf Sensoren zu verwenden, wobei bis zu zehn ideal sind. Diese Sensoren sollten auf verschiedene Schichten oder getrennte Positionen innerhalb des Korbs verteilt werden, um eine umfassende Temperaturüberwachung im gesamten Korb zu gewährleisten. Wenn Sie eine begrenzte Anzahl von Sensoren zur Verfügung haben, können Sie dies kompensieren, indem Sie die Anzahl der Replikationsläufe erhöhen. Dieser Ansatz liefert zusätzliche Datenpunkte und trägt dazu bei, die Genauigkeit und Zuverlässigkeit der Temperaturüberwachung trotz weniger Sensoren aufrechtzuerhalten. Temperaturlogger sollten strategisch in der Nähe wichtiger Referenzpunkte platziert werden, wie z. B. dem Referenzthermometer (MTI) und dem Autoklav-Kontrollsensor (PT100). Die Positionierung von Loggern an diesen Orten trägt dazu bei, eine genaue Erkennung von Temperaturschwankungen während des Prozesses zu gewährleisten. Die gesamte Sensorplatzierungsstrategie ist darauf ausgelegt, Cold Spots effektiv zu erkennen. Eine genaue und durchdachte Platzierung ist entscheidend, um sicherzustellen, dass keine Temperaturschwankungen übersehen werden, was für eine zuverlässige Datenerfassung unerlässlich ist. Auf diese Weise können Sie eine genaue Überwachung von Temperaturschwankungen sicherstellen. Die richtige Platzierung der Sensoren ist der Schlüssel, um zuverlässige Daten zu erhalten und die Gesamtqualität des Überwachungsprozesses zu verbessern..

Scene 14 (17m 40s)

[Audio] Bei der Platzierung von Sensoren ist es wichtig, jeglichen Kontakt mit Metallteilen von Körben oder Verpackungen, wie z. B. Dosen oder metallisierten Verpackungen, zu vermeiden, da Metall die Genauigkeit und Zuverlässigkeit der Sensoren beeinträchtigen kann. Positionieren Sie die Sensoren für eine optimale Platzierung der Sensoren zwischen den Packungen oder auf der Oberseite und achten Sie darauf, dass sie die Packung selbst nicht berühren. Diese sorgfältige Platzierung ist unerlässlich, um genaue Messwerte zu erhalten. Das Hauptziel besteht darin, die langsamsten Heizstellen innerhalb der Körbe zu identifizieren, was für die Bestimmung des Cold Spots entscheidend ist. Die genaue Identifizierung dieser Stelle stellt sicher, dass der Prozess angemessen ist. Insgesamt ist die richtige Platzierung des Sensors der Schlüssel zur Gewährleistung der Prozessadäquanz, die sowohl die Sicherheit als auch die Wirksamkeit des Heizprozesses garantiert..

Scene 15 (18m 40s)

[Audio] Bei der Durchführung wiederholter Temperaturverteilungsstudien ist es möglich, die Anzahl der verwendeten Validierungssensoren zu reduzieren, jedoch nur unter bestimmten Bedingungen. Zu diesen Bedingungen gehört die Bestätigung, dass die Cold-Spot-Standorte mit denen in früheren Studien übereinstimmen. Darüber hinaus dürfen seit dem letzten Mapping keine Änderungen am Autoklaven oder am thermischen Prozess vorgenommen worden sein. Die Optimierung des Sensoreinsatzes auf diese Weise bietet mehrere Vorteile. Es führt zu einer höheren Ressourceneffizienz, indem die Anzahl der in nachfolgenden Studien benötigten Sensoren reduziert wird. Wichtig ist, dass diese Reduzierung die Genauigkeit des Temperatur-Mappings nicht beeinträchtigt. Insgesamt trägt dieser Ansatz dazu bei, den Validierungsprozess in Autoklavenstudien zu rationalisieren und ihn praktischer und kostengünstiger zu machen. Die Aufrechterhaltung der Konsistenz ist jedoch entscheidend für die Gültigkeit dieser Optimierung. Die in früheren Studien identifizierten Cold-Spot-Standorte müssen zuverlässig und unverändert sein. Wenn Änderungen am Autoklaven oder am thermischen Prozess vorgenommen wurden, ist ein vollständiges Sensor-Mapping mit der ursprünglichen Anzahl von Sensoren erforderlich, um eine genaue Validierung zu gewährleisten..

Scene 16 (19m 59s)

[Audio] Bei der Identifizierung von Cold Spots in einem Autoklaven ist es wichtig zu beachten, dass es keine allgemeingültige Regel dafür gibt, wo sich diese Spots befinden. Wenn die Anzahl der Sensoren begrenzt ist, platzieren Sie Validierungssensoren vorrangig in der Mitte des Korbs, da dies oft ein kritischer Bereich ist. Zusätzlich befinden sich Positionssensoren in den Ecken des Korbs, um eine umfassende Abdeckung und eine bessere Erkennung von Temperaturschwankungen zu gewährleisten. Achten Sie besonders auf die unteren Schichten des Korbes, insbesondere wenn das Heizmedium von oben zugeführt wird. Sensoren, die in diesen unteren Schichten platziert sind, helfen bei der Identifizierung von Temperaturunterschieden, die sonst übersehen werden könnten, und gewährleisten eine genaue Erkennung von kalten Stellen in vertikalen Heizsystemen. Für eine noch präzisere Validierung verwenden Sie zwei zusätzliche Sensoren in produktgefüllten Verpackungen. Diese Sensoren messen die anfängliche Produkttemperatur direkt, was eine genauere Identifizierung von Cold Spots während des Validierungsprozesses ermöglicht. Genaue Temperaturmessungen sind für die korrekte Identifizierung von Cold Spots unerlässlich. Sensoren müssen strategisch platziert werden, um zuverlässige Daten zu liefern, was wiederum sicherstellt, dass der Autoklav innerhalb validierter Parameter arbeitet und die Produktsicherheit und -qualität aufrechterhalten wird. Insgesamt umfasst ein umfassender Validierungsansatz die Platzierung mehrerer Sensoren, einschließlich der Korbmitte, der Ecken und der Innenverpackung von produktgefüllten Verpackungen. Diese gründliche Strategie zur Sensorplatzierung gewährleistet eine vollständige und effektive Validierung des Autoklavenprozesses..

Scene 17 (21m 47s)

[Audio] Bei der Temperaturmessung in Produktverpackungen sollten idealerweise zwei Sensoren in den mit dem Produkt gefüllten Verpackungen platziert werden. Dieser Aufbau ermöglicht eine genaue Messung der Innentemperatur, die für eine zuverlässige thermische Prozessvalidierung unerlässlich ist. Wenn es nicht möglich ist, Sensoren in den Verpackungen zu platzieren, besteht eine alternative Methode darin, ein Handthermometer zu verwenden. Dabei werden zwei Packungen kurz vor Beginn des Autoklavenzyklus durchstochen, um die anfängliche Produkttemperatur manuell aufzuzeichnen. Eine genaue Messung der Innentemperatur ist von entscheidender Bedeutung, da sie die Sicherheit und Qualität des Produkts gewährleistet, indem sie eine zuverlässige thermische Prozessvalidierung unterstützt. Dieser Schritt ist von grundlegender Bedeutung für die Aufrechterhaltung der Produktintegrität während des gesamten Sterilisationsprozesses..

Scene 18 (22m 43s)

[Audio] Bei der Durchführung von Temperaturmappings ist es entscheidend, sich auf die niedrigsten anfänglichen Produkttemperaturen zu konzentrieren, die während der Produktion zu erwarten sind. Dieser Ansatz stellt sicher, dass der Prozess unter den schwierigsten thermischen Bedingungen validiert wird, und gibt ein klares Verständnis dafür, wie sich das Produkt während der gesamten Verarbeitung thermisch verhält. Es ist wichtig zu beachten, dass die Innentemperatur des Autoklaven höher sein kann als die tatsächliche Produkttemperatur. Diese Differenz wirkt sich auf die gesamte Wärmebelastung während des Prozesses aus, so dass alle Schlussfolgerungen, die aus der Temperaturkartierung gezogen werden, diese Variation berücksichtigen müssen, um die Genauigkeit zu erhalten. Darüber hinaus erreichen die im Prozess verwendeten Körbe und Gestelle oft höhere Temperaturen als das Produkt selbst. Ihre thermischen Eigenschaften tragen zur Gesamtwärmebelastung bei, und dies muss bei der Temperaturkartierung berücksichtigt werden, um präzise Validierungsergebnisse zu erzielen. Durch die Durchführung von Temperaturmappings bei den niedrigsten Produkttemperaturen stellen wir sicher, dass der Prozess unter den anspruchsvollsten Bedingungen validiert wird. Diese Methode liefert wertvolle Einblicke in extreme thermische Szenarien und garantiert die Zuverlässigkeit und Konsistenz des Prozesses unter einer Reihe von Bedingungen..

Scene 19 (24m 6s)

[Audio] Für eine effektive Datenerfassung während des Autoklavenzyklus sollten alle 10 bis 30 Sekunden Temperaturmessungen durchgeführt werden. Dieses Intervall beginnt zu Beginn des Autoklavenzyklus und setzt sich bis zum Ende der Abkühlphase fort. Die Erfassung von Daten in dieser Häufigkeit ermöglicht es uns, ein detailliertes Temperaturprofil über den gesamten Prozess hinweg zu erstellen. Es hilft uns, genau zu bestimmen, wie die Temperatur im Autoklaven verteilt ist, kalte Stellen zu lokalisieren und die Gesamtstabilität des Prozesses zu beurteilen. Durch die Überwachung des gesamten Zyklus von Anfang bis Ende stellen wir sicher, dass keine Phase verpasst wird, was eine gründliche Analyse und Qualitätskontrolle unterstützt..

Scene 20 (24m 52s)

[Audio] Es ist wichtig, die Körbe vollständig mit dem Produkt zu bestücken, indem man dem normalen Produktionsverlademuster folgt. Diese Volllastkonfiguration stellt sicher, dass das Temperaturmapping die realen Verarbeitungsbedingungen genau widerspiegelt. Auf diese Weise erhalten wir valide Daten für die thermische Prozessvalidierung, die für die Aufrechterhaltung der Produktsicherheit und -qualität unerlässlich ist. Das Temperatur-Mapping muss die tatsächlichen Verarbeitungsbedingungen widerspiegeln, um effektiv zu sein. Die Einhaltung des standardmäßigen Produktionsbeladungsmusters und die Verwendung einer Volllastkonfiguration sind entscheidende Schritte auf dem Weg zu einer genauen thermischen Prozessvalidierung. Die thermische Prozessvalidierung spielt eine wichtige Rolle bei der Gewährleistung der Sicherheit und Qualität des Produkts. Die Verwendung einer Volllastkonfiguration liefert zuverlässige Daten für diese Validierung, und die Befolgung des normalen Produktionslademusters ist der Schlüssel, um sicherzustellen, dass der Prozess ordnungsgemäß validiert wird..

Scene 21 (25m 56s)

[Audio] Bei der Einstellung der Zielprozesstemperatur während des Autoklaven-Mappings ist es wichtig, eine Temperatur zu wählen, die so nah wie möglich an der maximalen Betriebstemperatur liegt, die in der Anlage routinemäßig verwendet wird. Dieser Ansatz stellt sicher, dass der Mapping-Prozess die realen Bedingungen, unter denen der Autoklav arbeitet, genau widerspiegelt. Die Aufrechterhaltung genauer Temperatureinstellungen ist entscheidend, um die Integrität des thermischen Profils zu erhalten. Darüber hinaus sollte das Temperatur-Mapping nicht mehr als ca. 2,0 °C von den tatsächlich während des Prozesses angewandten Temperaturen abweichen. Die Einhaltung dieses Bereichs garantiert die Relevanz und Genauigkeit des thermischen Profils, was für eine zuverlässige Prozessvalidierung und einen konsistenten Betrieb unerlässlich ist..

Scene 22 (26m 49s)

[Audio] Für jeden Korb müssen mindestens zwei Tests durchgeführt werden, um zuverlässige und konsistente Daten zu gewährleisten. Diese Mindestanforderung an die Prüfung trägt dazu bei, dass der thermische Prozess zuverlässig ist. Zusätzlich empfiehlt es sich, drei Messreihen durchzuführen, insbesondere in der ersten Kartierungsphase. Die Durchführung mehrerer Serien unterstützt eine gründliche und robuste Identifizierung von Heizmustern innerhalb der Körbe. Dieser Validierungsgrad ist bei der Beantragung der US-FDA-Zulassung von entscheidender Bedeutung, da er die genaue Identifizierung der schnellsten und langsamsten Heizkörbe bestätigt, was für die Einhaltung gesetzlicher Vorschriften unerlässlich ist..

Scene 23 (27m 33s)

[Audio] Bei der Verwendung von Retorten, die auf Hochleistungspumpen oder Ventilatoren angewiesen sind, um Heiz- und Kühlmedien zu zirkulieren, ist es wichtig zu bewerten, wie sich reduzierte Strömungsbedingungen auf den Prozess auswirken können. Das Festlegen geeigneter Alarmsollwerte trägt dazu bei, dass die Wärmeübertragung nicht beeinträchtigt wird, wenn die Durchflussraten sinken. Dies ist wichtig, um eine sichere und effektive Verarbeitung zu gewährleisten und mögliche Probleme durch unzureichende Medienzirkulation zu vermeiden. Die Festlegung dieser Alarmschwellen ermöglicht eine rechtzeitige Erkennung und Reaktion und schützt die Integrität des Prozesses auch bei niedrigeren Durchflussbedingungen..

Scene 24 (28m 16s)

[Audio] In diesem Abschnitt konzentrieren wir uns auf die Berechnung wichtiger statistischer Metriken aus unseren Temperaturmessungen. Wir beginnen damit, die mittlere Temperatur für jeden Korb zu bestimmen, was uns einen Durchschnittswert gibt, mit dem wir arbeiten können. Als Nächstes berechnen wir die Standardabweichung, um zu verstehen, wie stark die Temperaturen innerhalb jedes Warenkorbs variieren. Schließlich ermitteln wir den Temperaturbereich, indem wir die minimale Temperatur von der maximalen subtrahieren, um einen Einblick in die Streuung der Daten zu erhalten. Wenn wir zu Temperatur-Zeit-Diagrammen übergehen, untersuchen wir diese Diagramme, um Erwärmungsmuster im Laufe der Zeit zu identifizieren. Besonderes Augenmerk legen wir auf die schnellsten Heizschichten innerhalb jedes Korbes, da diese Aufschluss darüber geben können, wie schnell bestimmte Bereiche die gewünschte Temperatur erreichen. In ähnlicher Weise betrachten wir die Schichten mit der langsamsten Erwärmung, um zu beurteilen, wie gleichmäßig die Wärme im Korb verteilt ist. Bei der Analyse der thermischen Gleichmäßigkeit vergleichen wir die Heizraten über verschiedene Schichten hinweg, um zu bewerten, wie gleichmäßig die Wärme abgeführt wird. Anhand von Daten aus den Temperatur-Zeit-Diagrammen beurteilen wir die Konsistenz des Heizprozesses. Alle Abweichungen bei den Heizraten werden hervorgehoben, um potenzielle Probleme zu identifizieren, die die Produktqualität beeinträchtigen können. Schließlich bewerten wir die Gesamtkonsistenz des Prozesses, indem wir die Erwärmung in allen Körben analysieren. Wir korrelieren Temperaturdaten mit der Zeit, um Trends oder Unregelmäßigkeiten zu erkennen. Dies trägt dazu bei, dass der Prozess die gewünschten thermischen Leistungsstandards konstant erfüllt und die Produktsicherheit und -qualität erhalten bleibt..

Scene 25 (30m 8s)

[Audio] In dieser Folie konzentrieren wir uns auf die Identifizierung der schnellsten und langsamsten Aufheizschichten während des thermischen Prozesses. Zuerst verwenden wir Temperatur-Zeit-Diagramme, die auf das Ende der Heizphase gezoomt werden, um visuell zu beobachten, wie jeder Sensor reagiert. Diese detaillierte Beobachtung hilft uns, das thermische Verhalten jeder Schicht während der kritischen Aufheizphase zu verstehen. Als Nächstes bestimmen wir den Zeitpunkt, zu dem jeder Sensor die erwartete minimale Betriebstemperatur erreicht, z. B. 122 °C. Dieser Schritt ist wichtig, um festzustellen, welche Schichten sich am schnellsten und welche am langsamsten erwärmen, und um sicherzustellen, dass alle Sensoren die erforderlichen thermischen Schwellenwerte für eine effektive Wärmebehandlung erreichen. Schließlich ist dieser Identifizierungsprozess für die Validierung des gesamten thermischen Prozesses von entscheidender Bedeutung. Sie bestätigt, dass alle Bereiche des Produkts eine angemessene und gleichmäßige Wärmebehandlung erhalten, die für die Aufrechterhaltung der Produktqualität und die Einhaltung von Sicherheitsstandards von entscheidender Bedeutung ist..

Scene 26 (31m 21s)

[Audio] Die Come-up-Zeit (CUT) ist definiert als das Zeitintervall vom Beginn des Aufheizens bis zum Erreichen der Verarbeitungstemperatur durch die Retorte. Dies ist ein kritischer Parameter in der thermischen Verarbeitung, da er sich direkt auf die Lebensmittelsicherheit und -qualität auswirkt. Das Verständnis und die Kontrolle des CUT tragen dazu bei, konsistente und effektive Verarbeitungsbedingungen aufrechtzuerhalten. Für den Referenzsensor verlangen die Akzeptanzkriterien, dass er bei oder über der minimalen Prozesstemperatur messen muss. Dies bestätigt, dass die Retorte die notwendigen Bedingungen für eine ordnungsgemäße Verarbeitung erreicht hat, die für die Validierung des thermischen Prozesses unerlässlich ist. Validierungssensoren haben eine strenge Abweichungsgrenze; Sie dürfen nicht mehr als 0,5 Grad Celsius von der minimalen Prozesstemperatur abweichen. Dies sorgt für eine gleichmäßige Erwärmung der gesamten Retorte, was für die Prozesssicherheit und Produktsicherheit von entscheidender Bedeutung ist. Insgesamt ist eine gleichmäßige und rechtzeitige Erwärmung während der gesamten Retorte von entscheidender Bedeutung. Es garantiert, dass alle Teile des Produkts gleichzeitig die erforderliche Temperatur erreichen, wodurch das Risiko einer Unterbearbeitung minimiert und die Sicherheit und Qualität des Endprodukts gewährleistet wird..

Scene 27 (32m 44s)

[Audio] In dieser Folie konzentrieren wir uns auf die Analyse der Temperaturstabilität und -variabilität während der Garzeitphase. Zuerst berechnen wir die wichtigsten Sensorstatistiken, indem wir die mittlere Temperatur für jeden Sensor während des Kochens bestimmen und die Standardabweichung berechnen, um die Variabilität zu bewerten. Es ist wichtig, sich ausschließlich auf die Garzeit zu konzentrieren, um eine genaue Analyse zu gewährleisten. Als nächstes bereiten wir Regelkarten vor, um die Temperaturdaten zu visualisieren. Diese Diagramme enthalten eine durchgezogene Linie, die die mittlere Haltetemperatur darstellt, und gestrichelte Linien, die die Grenzwerte von ±3 Sigma vom Mittelwert angeben, die uns helfen, den Bereich der normalen Variation zu verstehen. Wir bauen auch Fehlerbalken in die Regelkarten ein. Diese Fehlerbalken stellen ±1 Standardabweichung von Replikationsmessungen dar, was es uns ermöglicht, die sensorspezifische Variabilität detaillierter hervorzuheben. Anhand dieser Regelkarten überwachen wir die Temperaturstabilität während des gesamten Garprozesses. Dies hilft uns, Abweichungen von der mittleren Haltetemperatur zu erkennen und eine konsistente Temperaturregelung über alle Sensoren hinweg zu gewährleisten. Schließlich analysieren wir die Diagramme, um die Variabilität zwischen verschiedenen Chargen zu identifizieren. Durch den Vergleich von Sensordaten können wir Inkonsistenzen erkennen und eine gleichmäßige Temperaturregelung für jede Charge gewährleisten, was für die Produktqualität und -sicherheit entscheidend ist..

Scene 28 (34m 23s)

[Audio] Während der Haltephase ist es wichtig, dass der Referenzsensor eine Temperatur auf oder über der minimalen Prozesstemperatur hält. Dadurch wird sichergestellt, dass die Prozessbedingungen durchgehend konstant bleiben, was für eine effektive Sterilisation oder Pasteurisierung entscheidend ist. Wenn dieses Kriterium nicht erfüllt ist, könnte die Integrität des Prozesses gefährdet sein. In der Mitte der Haltephase müssen alle Validierungssensoren Temperaturen über der minimalen Prozesstemperatur registrieren. Dieser Kontrollpunkt bestätigt, dass der Prozess wie vorgesehen verläuft, und trägt dazu bei, dass die Sterilisation oder Pasteurisierung effektiv ist. Für den Rest der Haltephase müssen Validierungssensoren Temperaturen aufrechterhalten, die die erforderliche Prozesstemperatur nicht unterschreiten. Diese Stabilität ist entscheidend, um den Prozess innerhalb der notwendigen Parameter zu halten und die gewünschten Sicherheits- und Qualitätsergebnisse zu erzielen. Insgesamt sind diese Akzeptanzkriterien so konzipiert, dass sie eine effektive Sterilisation oder Pasteurisierung gewährleisten. Durch die strikte Einhaltung dieser Schritte garantieren wir die Sicherheit und Qualität des Produkts und erfüllen während des gesamten Prozesses strenge Sicherheitsstandards..

Scene 29 (35m 42s)

[Audio] In diesem Abschnitt konzentrieren wir uns auf die Analyse von Temperatur-Zeit-Diagrammen, insbesondere mit Blick auf den Mittelpunkt der Abkühlphase. Durch sorgfältige Beobachtung dieser Diagramme können wir erkennen, welche Schichten am schnellsten und welche am langsamsten abkühlen. Achten Sie genau auf die Trends und Schwankungen der Abkühlraten in den verschiedenen Schichten. Als Nächstes bestimmen wir den Zeitpunkt, zu dem jeder Sensor die mittlere Kühltemperatur erreicht, z. B. 80 °C. Der Vergleich dieser Zeiten zwischen den Sensoren hilft uns, Unterschiede in den Abkühlraten zwischen den Schichten zu ermitteln. Dieser Vergleich ist entscheidend für die Beurteilung der relativen Abkühlgeschwindigkeit jeder Schicht. Schließlich ist die Sicherstellung der Kühlhomogenität für die Aufrechterhaltung der Produktqualität und eine effektive Prozesskontrolle von entscheidender Bedeutung. Durch die Analyse der Daten können wir überprüfen, ob die Kühlung über alle Schichten hinweg gleichmäßig ist. Wenn Unstimmigkeiten festgestellt werden, müssen diese umgehend behoben werden, um optimale Produktstandards aufrechtzuerhalten..

Scene 30 (36m 52s)

[Audio] Der Cold Spot bezieht sich auf den Bereich innerhalb der Retorte, der am längsten braucht, um die minimal erforderliche Verarbeitungstemperatur während des Erhitzens zu erreichen. Die Identifizierung dieser Stelle ist wichtig, da sie die Wirksamkeit des thermischen Prozesses bestimmt und sicherstellt, dass alle Teile der Retorte den Sicherheitsstandards entsprechen. Um den Cold Spot genau zu lokalisieren, verlassen wir uns auf Sensordaten. Der Sensor, der während der stabilen Haltephase die niedrigste Durchschnittstemperatur aufzeichnet, zeigt die Position des Cold-Spots an. Diese Sensoren sind entscheidend, um genau zu lokalisieren, wo der Cold Spot auftritt. Die genaue Identifizierung des Cold Spots ist für die Validierung des Prozesses von entscheidender Bedeutung. Es garantiert, dass die minimale Verarbeitungstemperatur im gesamten Produkt erreicht wird, und gewährleistet so die Sicherheit und die Einhaltung der Lebensmittelsicherheitsprotokolle. Dieser Schritt trägt dazu bei, die höchsten Standards in der thermischen Verarbeitung einzuhalten..

Scene 31 (37m 58s)

[Audio] Dieser Teil des Autoklaven-Mapping-Berichts behandelt mehrere kritische Aspekte der Konstruktion und des Betriebs des Autoklaven. Zunächst enthält es eine detaillierte Beschreibung des Aufbaus des Autoklaven und der Art des verwendeten Heizmediums, wie z. B. Heißwasser oder Dampf-Luft. Diese Informationen sind wichtig, um zu verstehen, wie der Autoklav funktioniert. Als Nächstes werden im Bericht die wichtigsten Bedienelemente aufgeführt, einschließlich der Positionen des Referenzthermometers (MTI) und des Kontrollthermometers (PT100). Diese sind entscheidend für die Aufrechterhaltung einer präzisen Temperaturregelung während des Betriebs. Der Bericht identifiziert auch die Standorte von Drucküberwachungsinstrumenten wie Manometern und Druckmessumformern, die für genaue Druckmessungen unerlässlich sind. Darüber hinaus werden die Autoklavenkonfigurationen und Identifikationsdetails beschrieben, einschließlich Hersteller, Modell, Seriennummer und Herstellungsdatum. Dies hilft bei der Verfolgung und Überprüfung der Ausrüstung. Es werden auch Korbspezifikationen behandelt, die die Anzahl und Abmessungen der Körbe, die Korbwandtypen, die Kollektorpositionen und die Auslassgrößen angeben. Diese Details geben Einblick in die Kapazität und Einrichtung des Autoklaven. Schließlich skizziert der Bericht die technischen Lösungen für die Druckluftzufuhr und enthält die Daten der letzten Kalibrierung für Manometer und Thermometer, um sicherzustellen, dass der Autoklav effizient arbeitet und die Kalibrierstandards erfüllt..

Scene 32 (39m 38s)

[Audio] Dieser Teil des Autoklaven-Mapping-Berichts bietet einen detaillierten Überblick über das Autoklaven-Beladungsschema, das bei der Temperaturkartierung verwendet wird. Es gibt an, wie Pakete ausgerichtet werden, ob vertikal oder horizontal, und gibt die Anzahl der Pakete pro Schicht sowie die Anzahl der Schichten pro Korb an. Der Bericht befasst sich auch mit der Verwendung von Abstandshaltern innerhalb der Autoklavenbeladung. Abstandshalter sind wichtig, da sie dazu beitragen, eine gleichmäßige Temperaturverteilung zu gewährleisten, und der Bericht dokumentiert eindeutig, ob Abstandshalter verwendet wurden oder nicht, um die Genauigkeit der Kartierung zu verbessern. Darüber hinaus wird der Kammerdruck während des gesamten Mapping-Prozesses aufgezeichnet, wobei die Messungen in Einheiten wie bar, psi und kPa angegeben werden. Diese Druckdaten sind wichtig, um die thermischen Bedingungen in der Kammer zu verstehen und sie mit den Temperaturergebnissen zu korrelieren. Insgesamt ist ein detailliertes Belastungsschema, das all diese Variablen berücksichtigt, unerlässlich, um zuverlässige und genaue Ergebnisse der Temperaturkartierung zu erzielen..

Scene 33 (40m 49s)

[Audio] Dieser Teil des Autoklaven-Mapping-Berichts konzentriert sich auf die detaillierte Aufzeichnung und Analyse von Temperaturdaten. Es enthält die aufgezeichneten Temperaturdaten von jedem Datenlogger oder Validierungsthermoelement und zeigt die Zeit an, die jeder Sensor benötigt, um die Prozesstemperatur zu erreichen. Der Bericht stellt auch die Temperaturverteilung während der Heiz-, Halte- und Kühlphase dar. Während der stabilen Haltephase analysiert der Bericht die minimalen und maximalen Temperaturwerte und liefert Bereichsdiagramme, um die Temperaturgleichmäßigkeit zu veranschaulichen. Außerdem wird die Gleichmäßigkeit der Temperatur während der Abkühlphase untersucht. Diese Erkenntnisse sind entscheidend für die Planung effektiver Wärmedurchdringungstests innerhalb von Verpackungen. Darüber hinaus hebt der Bericht die Zeit hervor, die jeder Sensor benötigt, um die Prozesstemperatur zu erreichen, und wiederholt die Temperaturverteilung und -gleichmäßigkeit in allen Phasen. Die umfassenden Validierungseinblicke gewährleisten eine gründliche Prozessvalidierung und unterstützen eine zuverlässige und konsistente Autoklavenleistung..

Scene 34 (41m 59s)

[Audio] Zusammenfassend lässt sich sagen, dass eine strategische Sensorplatzierung für die genaue Erfassung thermischer Schwankungen innerhalb des Autoklaven unerlässlich ist. Die richtige Positionierung der Sensoren gewährleistet eine umfassende Temperaturkarte und hilft bei der Identifizierung potenzieller Hotspots, was der Schlüssel zu zuverlässigen und wiederholbaren Daten ist. Um die Zuverlässigkeit der Daten zu gewährleisten, müssen mehrere Durchläufe durchgeführt werden, um die Konsistenz der Ergebnisse der Temperaturkartierung zu validieren. Die Wiederholung des Prozesses bestätigt die Zuverlässigkeit der gesammelten Daten und minimiert Fehler, wodurch das Vertrauen in die Ergebnisse erhöht wird. Ein sorgfältiges Management von Druck und Last ist wichtig, um Schäden an verpackten Materialien zu vermeiden. Durch die Optimierung von Druckprofilen und Beladungskonfigurationen wird eine gleichmäßige Erwärmung erreicht, die dazu beiträgt, die Sicherheit und Qualität der verarbeiteten Produkte zu erhalten. Die umfassende Datenanalyse umfasst sowohl die statistische Auswertung als auch die visuelle Inspektion von Temperaturprofilen. Diese gründliche Überprüfung hilft bei der Erkennung von Anomalien und stellt die Genauigkeit des Mapping-Prozesses sicher, was für die Optimierung der Autoklavenleistung entscheidend ist. Schließlich werden durch eine gründliche Berichterstattung alle Ergebnisse konsolidiert, um die Effizienz des Autoklaven zu verbessern. Eine detaillierte Dokumentation garantiert die Sicherheit und Qualität der Produkte und dient als wertvolle Referenz für zukünftige Verbesserungen und Audits..