Scene 1 (0s)

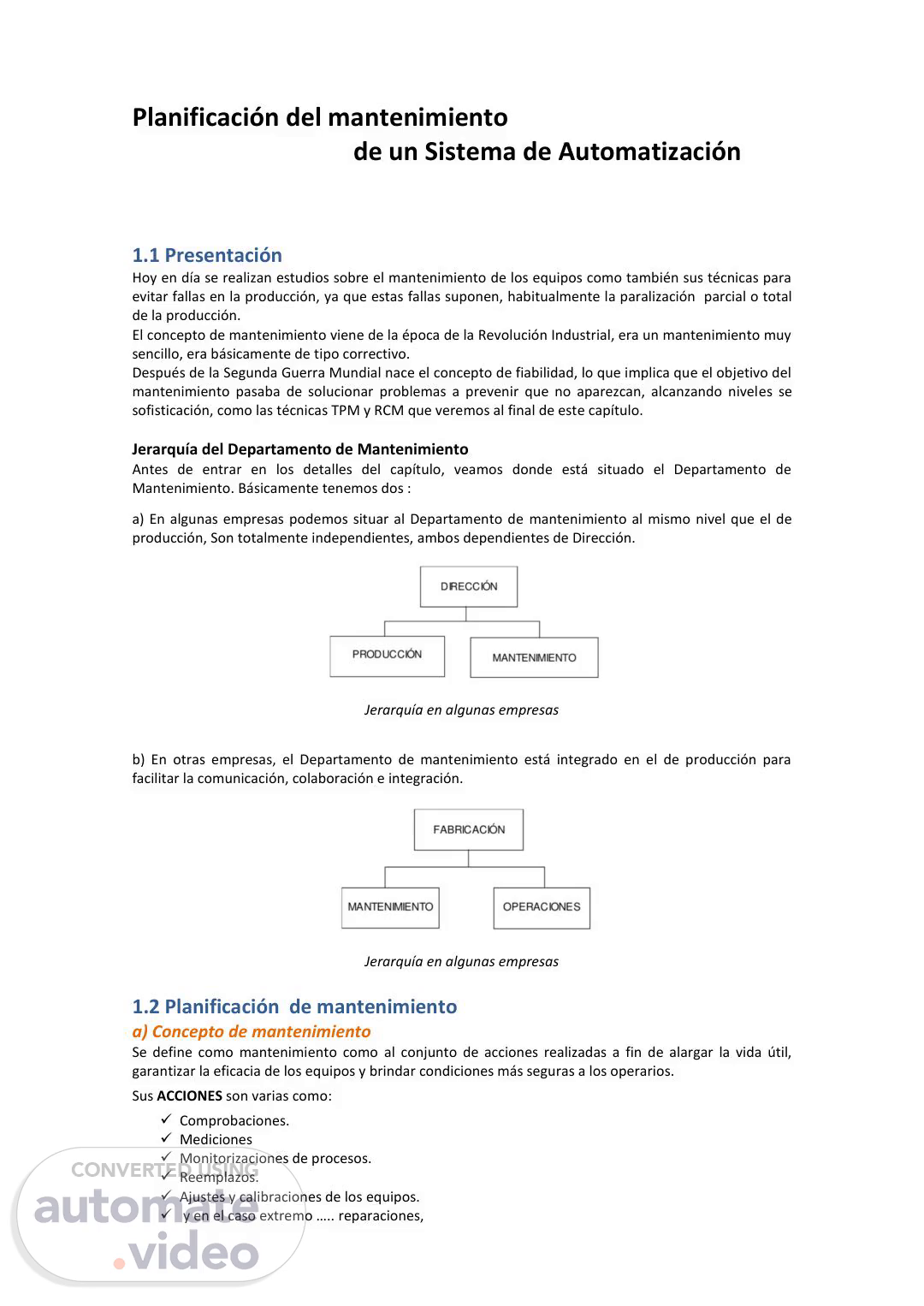

[Audio] Planificación del mantenimiento de un Sistema de Automatización 1.1 Presentación Hoy en día se realizan estudios sobre el mantenimiento de los equipos como también sus técnicas para evitar fallas en la producción, ya que estas fallas suponen, habitualmente la paralización parcial o total de la producción. El concepto de mantenimiento viene de la época de la Revolución Industrial, era un mantenimiento muy sencillo, era básicamente de tipo correctivo. Después de la Segunda Guerra Mundial nace el concepto de fiabilidad, lo que implica que el objetivo del mantenimiento pasaba de solucionar problemas a prevenir que no aparezcan, alcanzando niveles se sofisticación, como las técnicas TPM y RCM que veremos al final de este capítulo. Jerarquía del Departamento de Mantenimiento Antes de entrar en los detalles del capítulo, veamos donde está situado el Departamento de Mantenimiento. Básicamente tenemos dos : a) En algunas empresas podemos situar al Departamento de mantenimiento al mismo nivel que el de producción, Son totalmente independientes, ambos dependientes de Dirección. Jerarquía en algunas empresas b) En otras empresas, el Departamento de mantenimiento está integrado en el de producción para facilitar la comunicación, colaboración e integración. Jerarquía en algunas empresas 1.2 Planificación de mantenimiento a) Concepto de mantenimiento Se define como mantenimiento como al conjunto de acciones realizadas a fin de alargar la vida útil, garantizar la eficacia de los equipos y brindar condiciones más seguras a los operarios. Sus ACCIONES son varias como: Comprobaciones. Mediciones Monitorizaciones de procesos. Reemplazos. Ajustes y calibraciones de los equipos. y en el caso extremo ….. reparaciones,.

Scene 2 (2m 1s)

[Audio] Los BENEFICIOS que suponen la aplicación de un plan de mantenimiento industrial: Reducimos la posibilidad de que equipos fallen, y esto conlleva a menos costes económicos. Optimización del consumo de recursos. Optimización de la utilización de los equipos o maquinaria. Aumentando la seguridad tanto de la maquinaria como de los trabajadores. El mantenimiento correcto siempre supone no desperdiciar recursos como la mano de obra, energía, materiales. Reducción de los costes de producción Mayor calidad de los productos, etc Funciones de un sistema de mantenimiento b) Concepto de Planificación de mantenimiento Es el pilar sobre el cual se soporta cualquier sistema de mantenimiento en la búsqueda de la optimización. La Planificación de mantenimiento lo podemos definir como el conjunto de métodos, guías, y estrategias que son necesarias para la toma de decisiones acertadas y oportunas, además debe responder a una serie de interrogantes simples: Qué hacer? Como hacerlo? Cuando hay que hacerlo? Para que hacerlo? Con que hacerlo? Con quien hacerlo? Todos estos interrogantes involucran: dinero, gente, equipos de soporte, herramientas, seguridad, planes, programas, etc En la Planificación es donde se le da forma a toda la gestión, significa: Elaborar todos los planes de mantenimiento, Rutinas y frecuencias, Procedimientos y planes programas, Flujos de mantenimiento, Seguridad, etc. Personal técnico en tareas de mantenimiento.

Scene 3 (3m 38s)

[Audio] 1.3 Aprovisionamiento de material y stocks de mantenimiento Según un cierto tamaño, los departamentos de mantenimiento tienen la necesidad de tener su propio almacén donde están los materiales que utilizaran para trabajos de mantenimiento y reparación. La función administrativa asociada al stock y abastecimiento de repuestos tiene un alto impacto en la productividad del mantenimiento. a) Aprovisionamiento de material El responsable del departamento de mantenimiento debe planificase … Tener todos los materiales necesarios para realizar el trabajo, asegurando que los materiales estarán en stock y disponible en cualquier momento. Si el trabajo está bien planificado, los retrasos mencionados deberían ser eliminados. Criterios a tener en cuenta para en la selección de compra del repuesto: Criticidad del equipo Consumo periódico. Plazo de entrega del proveedor. Costo del repuesto. Atención del proveedor Alternativas que ofrece el mercado, etc b) Gestión de stocks o repuestos. Modelo de Wilson La gestión de stocks consiste en la planificación de compra de repuestos, a fin de mantener un stock optimo. Este concepto también es utilizado en almacenamiento masivo ya explicado. Gráficos de gestión de pedidos o modelo de Wilson Existen dos zonas situadas desde la línea de stock máximo para arriba (Sobrestock) y por debajo del stock minino (Rotura de stock). Rotura de stock Se trata de un grave problema que trae importantes consecuencias para la empresa. Se da cuando no se puede satisfacer la demanda de un cliente, una reparación, etc por falta de unidades del producto solicitado o del repuesto. Este tipo de incidencia, no deseado, va asociado a un coste económico, y es fácilmente cuantificable. La manera más sencilla de valorarla es multiplicar el número de unidades que han dejado de servirse por falta de disponibilidad por el coste de cada una de ellas. Causas de rotura de stocks. Pueden ser muchas, por ejemplo : Un aumentó inesperado de la demanda. Una planificación deficiente de la demanda. Descuadre entre los datos de inventario registrado y la realidad. Retrasos en el transporte. Retrasos de los proveedores Fallos humanos, incompetencia, improvisar, etc.

Scene 4 (5m 58s)

[Audio] Rotura de stock Sobrestock o exceso de stock El sobrestock es el estado no deseado de un almacén, y es cuando ….. la materia prima y/o los productos terminados almacenados en el almacen superan con creces a la demanda. En este contexto, las entradas de productos exceden a las salidas y el almacén se convierte en un cuello de botella. Causas de sobrestocks Pueden ser muchas, las habituales, por ejemplo, Estacionalidad del producto. Reputación de la marca. Entrada de nuevas empresas en el mercado (competencia). Deterioro de las condiciones socioeconómicas del mercado (ejem : Covid, inflación, etc) Los errores a la hora de calcular las necesidades de producción con respecto a un mercado. Mala gestión de control de los materiales. Pérdida de clientes. Consecuencias de un sobrestock Flujos de movimientos y de mercancía ineficientes. Deterioro del stock Colapso del almacen …. ¿Qué hacemos con tanto materiales? Aumento del coste de almacenamiento Mala reputación corporativa Exceso de stock conlleva que se rebajen los márgenes de beneficios de la empresa, bien por un descenso de la demanda o por una mala planificación. c) Gestión de stocks o repuestos La gestión de stocks consiste en la planificación de compra de repuestos, a fin de mantener un stock optimo, en función de criticidad del repuesto, criticidad del equipo, costos, disponibilidad, tiempos de entrega, negociaciones con el proveedor, etc. Requerimientos de mantenimiento en gestión de stocks Información en tiempo real de los materiales y actualizada. Listado de los equipos "donde se utiliza" el repuesto. Material ordenado con la cuantidad de existencias en almacén. Fechas de entregas inmediatas, en función de la necesidad. Los repuestos al igual que los equipos deben ser identificados y codificados para luego ser guardaos en un almacén para su rápida localización. También se debe realizar periódicamente, revisiones de inventario, a fin de controlar y garantizar la disponibilidad de estos. Según la empresa puede existir un único almacén para producción y mantenimiento, en otros pueden haber almacenes totalmente independientes. Nota: La gestión de stock de mantenimiento aplica la misma política que la gestión de stock de cualquier almacén tradicional, en manten imiento se almacena repuestos, en los almacenes tradicionales para materiales para producción, este último ya explicado anteriormente..

Scene 5 (8m 48s)

[Audio] 1.4 Recepción de materiales para el mantenimiento La recepción es el proceso de planificación de las entradas de los repuestos, descarga y verificación del material recibido. Así que …… Se trata de un proceso de altísima importancia dentro de las actividades de un almacén, puesto que de ella depende en gran medida la calidad del servicio que puede proporcionar el departamento de mantenimiento. Las inspecciones son imprescindibles, pero no añaden valor, por lo que es factor clave tener una adecuada selección de proveedores para tener una recepción segura y eliminar pasos de las inspecciones. Algo importante, el almacén debe tener información actualizada de los repuestos que deben recibirse, en qué momento, su cantidad como el origen del proveedor. Tener en cuenta que los repuestos puede venir del departamento de fabricación que serian de procedencia interna y los que viene de proveedores que son de procedencia externa. Mientras que los de procedencia interna requieren poca inspección ya que la han pasado con anterioridad, las segundas, de procedencia externa requieren inspecciones más exhaustivas. El tiempo de permanencia de las mercancías en el área de recepción debe ser lo más corta posible, pues el espacio y el coste de esta gestión depende de la fluidez con que se pasan del vehículo del proveedor al almacén Recordar que todo estancamiento innecesario, eleva los costes de almacenamiento. Control de recepción de material Hoja de registro Una vez que se ha pasado una inspección visual y verificado que el material recibido es el correcto, entonces en el área de recepción, se deben IDENTIFICAR mediante un formulario estándar que contenga información de estos, lo más detallado posible, y esto permitirá contar con mas información para tomar decisiones. Lo habitual es completar una Hoja de Registro para cada material en recepción. ¿Qué debe contener esta hoja? Nombre y código del repuesto, material, etc. Identificación del producto. Proveedor Numero de lote Fecha de recepción. Cantidad en unidades del repuesto Fecha de caducidad, si procede. Lugar de almacenaje del repuesto. Indicar si es un repuesto crítico o no. etc Nota: Se observa que la metodología de trabajo es la misma que la de cualquier tipo de almacén, pero en este caso el material, siempre se refiere a repuestos y cuya función será de sustituto del elemento defectuoso..

Scene 6 (11m 31s)

[Audio] 1.5 Técnicas de planificación de mantenimiento En las habituales reuniones de Departamentos en una empresa industrial, el "Departamento de Mantenimiento" deberá presentar sus resultados mediante las clásicas gráficas de estadísticos generados a partir de ciertas preguntas, por ejemplo, como … ¿Cuál es el coste de la hora de parada de la maquinaria de producción debido a una avería? ¿Cuánto tiempo se invirtió en averías, ¿el pasado mes o el pasado año? ¿Qué cantidad de averías ha habido en este mes o año? ¿En qué puntos de la instalación o maquinaria son las más propensas a tener averías? ¿Qué acciones de mantenimiento se podrían hacer para reducir el número de averías? Mala planificación, mal funcionamiento de las acciones del mantenimiento, puede llegar a derivar en pérdidas económicas y poner a la empresa en una situación muy crítica. Toda avería es cara. Se deberá crear una Planificación de Mantenimiento que incluirá una agrupación de Técnicas de Mantenimiento en que sin las correctas, supondrá un beneficio a la empresa por anticiparse a la aparición de la avería. a) Objetivos de un Plan de mantenimiento El Plan de mantenimiento no se puede redactar, sin antes no marcas los objetivos a conseguir. Los objetivos básicos serian …… Minimizar al máximo las acciones correctivas Intervenir antes que aparezca la avería. Reducir los gastos por mantenimiento y reparaciones Optimizar la disponibilidad de los equipos. Aumentar la capacidad productiva para tener mayor rentabilidad. Alargar la vida útil de los equipos Conseguir que sigan funcionando "perfectamente" el mayor tiempo posible. Alargar su sustitución por otros nuevos. Aumentar la productividad de equipos y el operarios. Evitar tiempos muertos debido a la avería. Evita o reducir al máximo, la pérdida de materia prima o del producto. Perdidas de materias primas y productos que queden inservibles debido a mal procesado en la cadena de producción. b) Técnicas para un Plan de mantenimiento A partir de los objetivos definidos, viene la parte de redactar que técnicas se deben aplicar y también la obligación de aplicar las normas vigentes. Veamos algunos ejemplos: Técnicas de inspecciones visuales, lectura de indicadores, etc Utilizar técnicas para minimizar en número y tiempo los paros en la producción. Ejemplo : Incrementar la disponibilidad de los equipos en un 60%. Reducir las averías en un 70% Optimizar la mano de obra en un 25%. Revisar los mantenimientos previos realzados que pueden servir de arranque para el actual. Obligaciones de cumplir la normativa vigente. Ejemplo : Ley 31/1995 de Prevención de Riesgos Laborales. El Real Decreto 1215/1997 de Equipos de trabajo, etc Designar a los responsables y sus equipos de oprarios. Establecer un presupuesto para el plan de mantenimiento. Escoger el tipo de mantenimiento a realiza. Ejemplo : Mantenimiento preventivo en 80% y correctivo en 20%. Repuestos deben ir asociados con el equipo de operarios correspondiente.

Scene 7 (14m 54s)

[Audio] Una vez, el plan de mantenimiento se ha aprobado con su correspondiente programación, los operarios deberán ejecutarlo. Después de un cierto periodo de tiempo …….. SIEMPRE deberá existir una revisión constante mediante un análisis y obtención de información para la optimización del Plan de Mantenimiento. Objetivos y técnicas de mantenimiento industrial.